Добрый день, дорогие друзья! Мне недавно сказали, что лучше не показывать в видео идеальную деталь, а отобразить весь процесс работы с проблемами и браком, которые возникают при проектировании. У нас в клубе технического творчества как раз недавно разыгралась производственная драма, которой спешу поделиться. :)

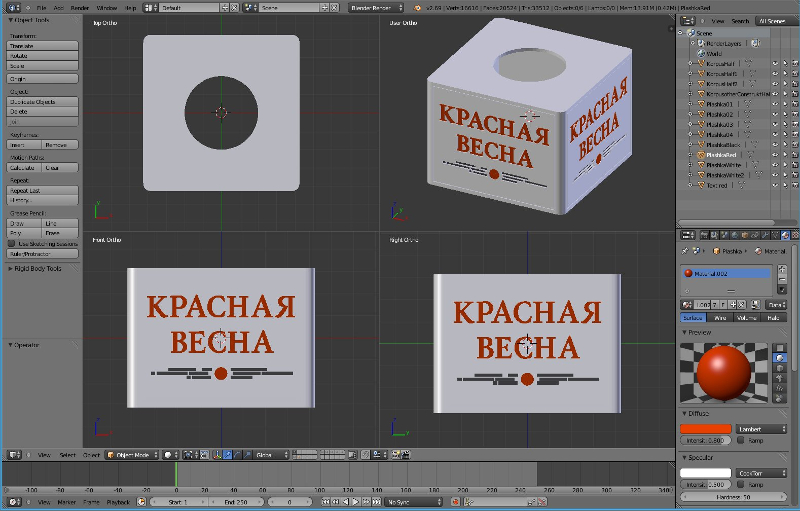

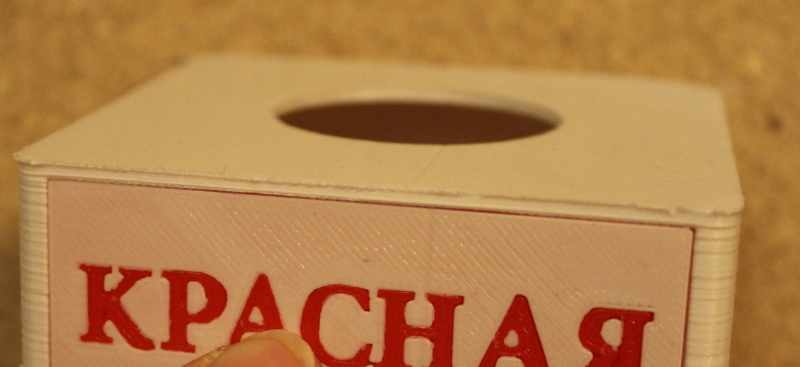

Перед нами стояла задача сделать при помощи 3D принтера куб на микрофон для информационного агенства «Красная весна» (http://rossaprimavera.ru/).

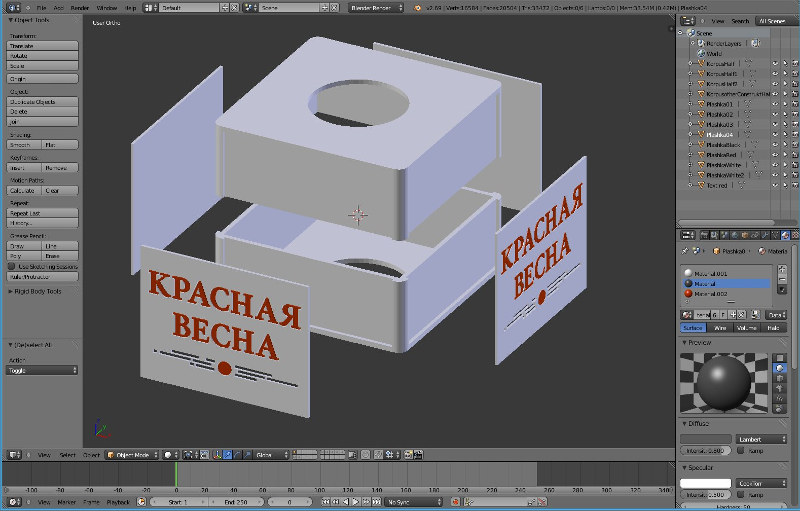

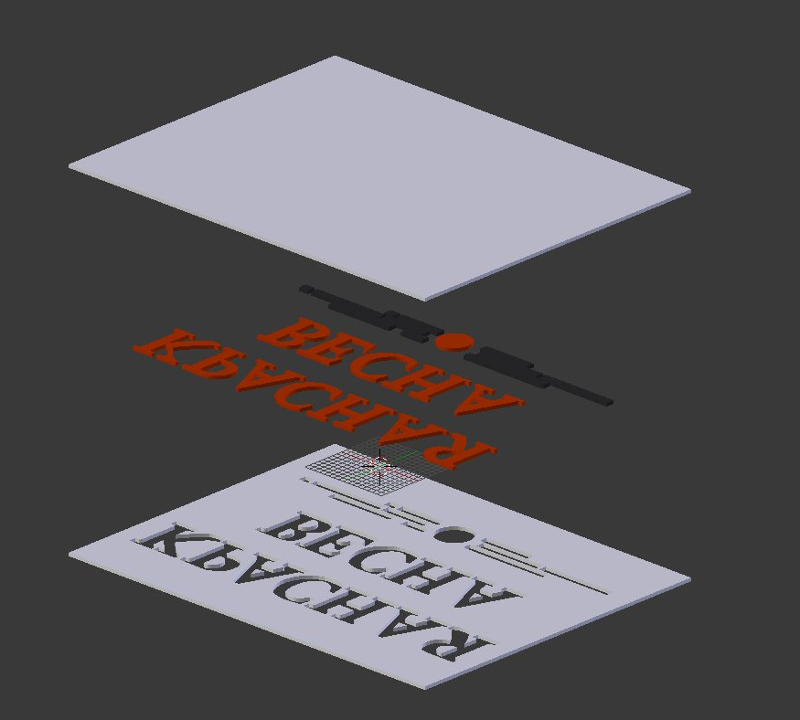

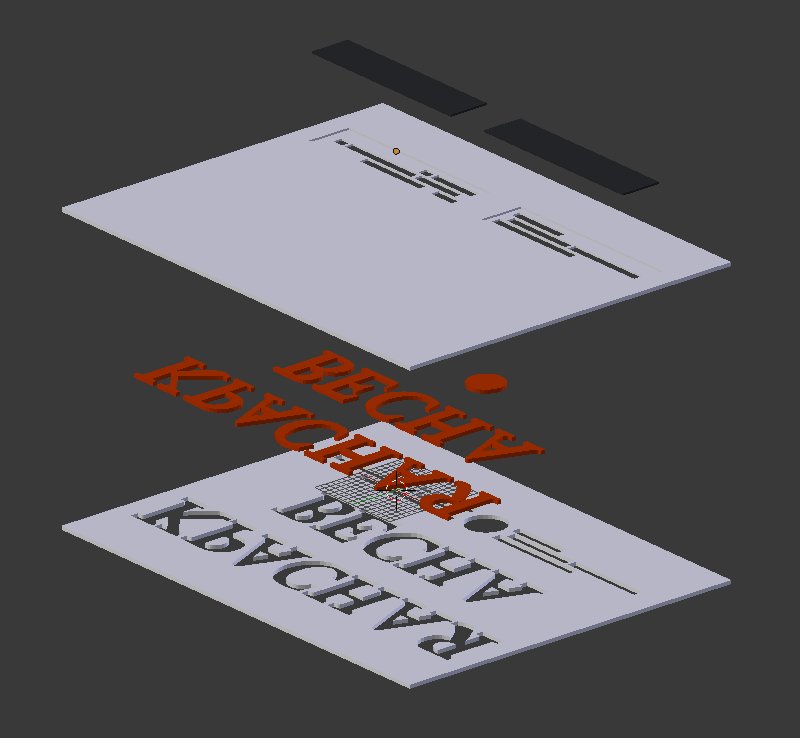

Куб, как водится, был спроектирован в программе трёхмерного моделирования Blender 3D.

Он должен быть белого цвета, с красной надписью и чёрными линиями снизу.

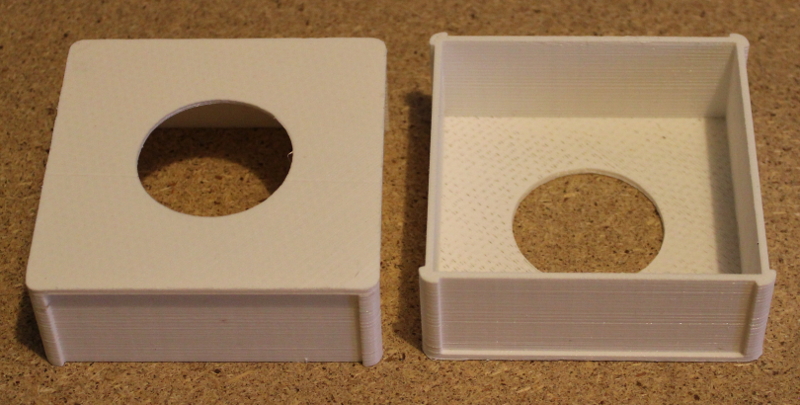

Включает в себя четыре плашечки, и корпус из двух половинок. Между половинками прокладывается поролон, с отверстием в центре для микрофона.

Каждая плашечка, в идеале печатается несколькими слоями. Сначала белым пластиком печатаются внешние два слоя с отверстиями под буквы и элементы логотипа. Затем красным пластиком впечатываются в нужные места все красные части. Потом черным пластиком все чёрные. И два завершающих слоя белым пластиком придают прочность и надёжно склеивают предыдущие слои между собой.

Однако встала проблема! У нас есть белый и красный PLA пластик, но чёрного нет, есть только чёрный ABS. PLA более легкоплавкий и требует меньшей температуры плавления. Если втыкать шнур ABS, после PLA и наоборот то буквально сразу печатающая головка засорится. Тогда только разбирать принтер, промывать детали ацетоном и все сложности с этим связанные.

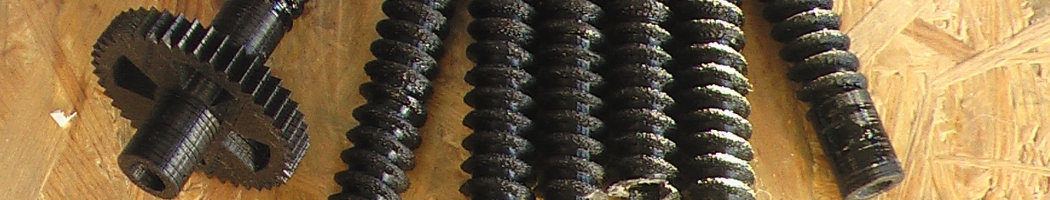

На удачу, мы нашли пробные детали, напечатанные в один тонкий слой чёрным ABSом.

И было решено в модели плашки сделать прямоугольные отверстия, в которые затем будут вклеены небольшие чёрные пластинки.

Ещё, чтобы облегчить труд, мы совместили красные части с верхними, замыкающими слоями, чтобы во время печати менять пластик не два, а только один раз.

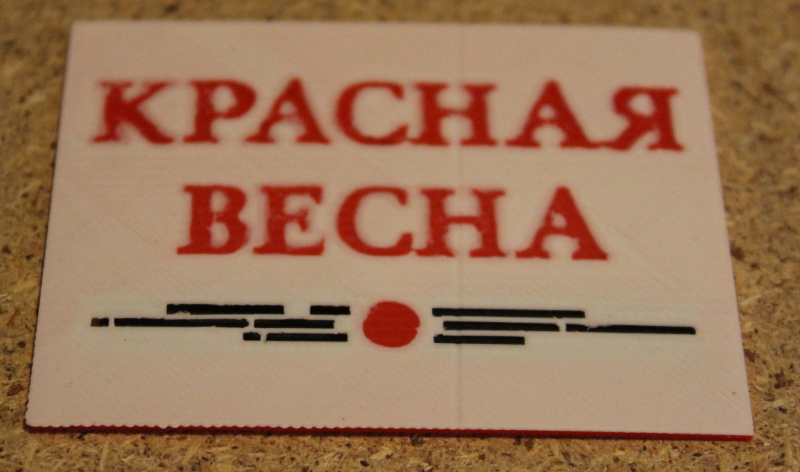

Получилась такая плашечка.

Но вот проблема — буквы сильно расплываются из-за того, что красная надпись и зазоры в нижнем слое сделаны впритык.

Для лучшего эффекта красные буквы должны быть меньше белых зазоров со всех сторон на 1 слой пластика, то есть 0,3 мм.

После нужных исправлений, плашечки нас вполне устроили.

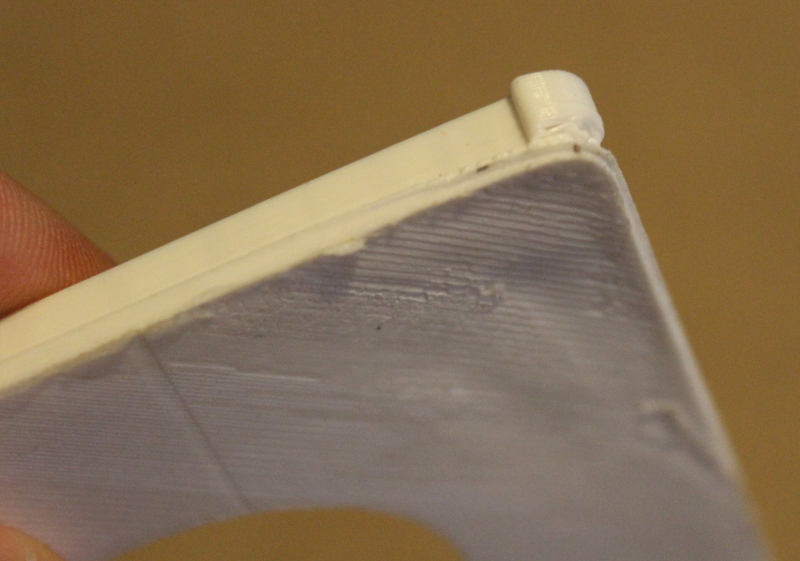

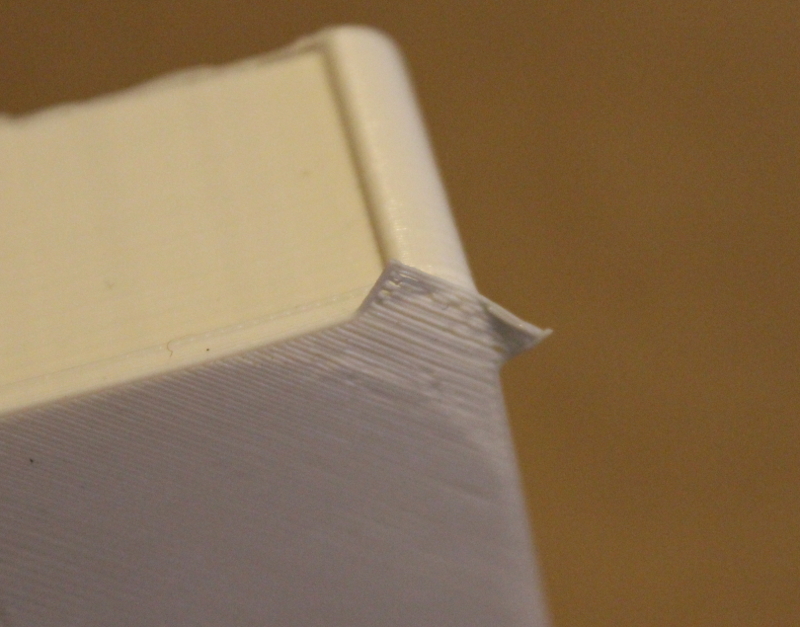

Настала очередь корпуса. Его половинка печатается 4 часа. Сразу во время печати выявилась проблема. Один из краёв сильно отставал от столика принтера и поднимался вверх. Такое часто случается если печатается крупная деталь, потому, что столик прогревается неравномерно.

К тому же что-то странное происходило с нагревом столика. Он не держал температуру во время печати и снижал её на 15 градусов. И печать пришлось остановить.

Было решено для надёжности, ко всем углам приделать вспомогательные пластины в один слой. На готовой детали они просто срезаются.

Тут выяснилось почему столик не держал температуру — два провода его питающие были сломаны. Мы их припаяли. И всё починилось.

Следующая половинка корпуса печаталась нормально. Но, вдруг, у принтера сместилась центровка из-за того, что шнур застрял и потянул головку. Деталь печаталась уже 3.5 часа и не допечаталось всего 5 мм! Было печально, но пришлось остановить печать. Тем не менее эта пробная деталь показала, что не всё идеально. Тот самый угол все-равно чуть-чуть начал приподниматься. Плашечки подошли хорошо, но толщина детали оказалась неуместно большой. А микрофон должен быть лёгким.

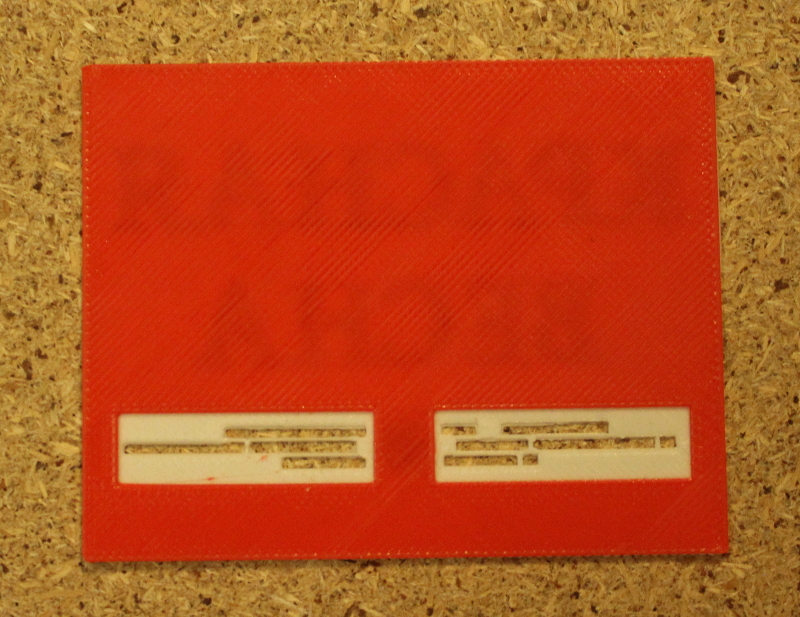

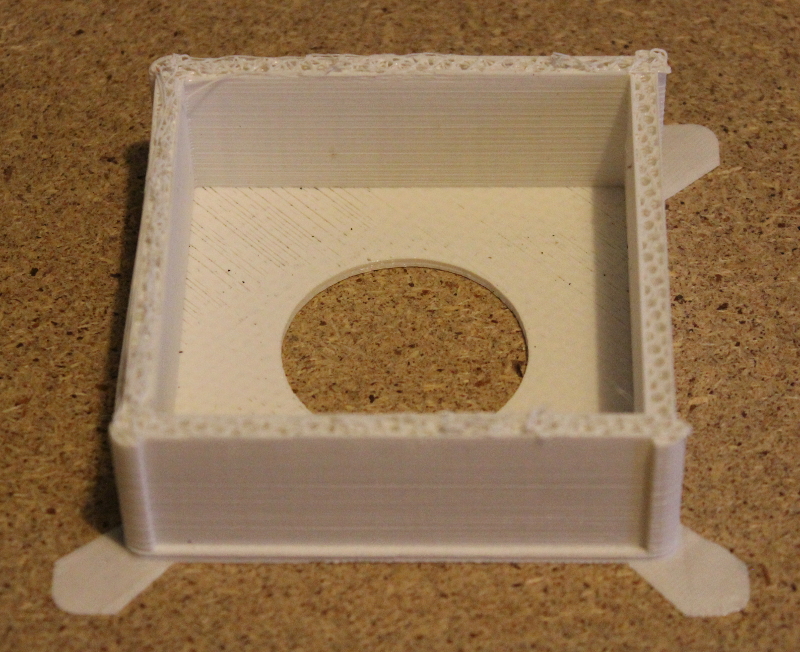

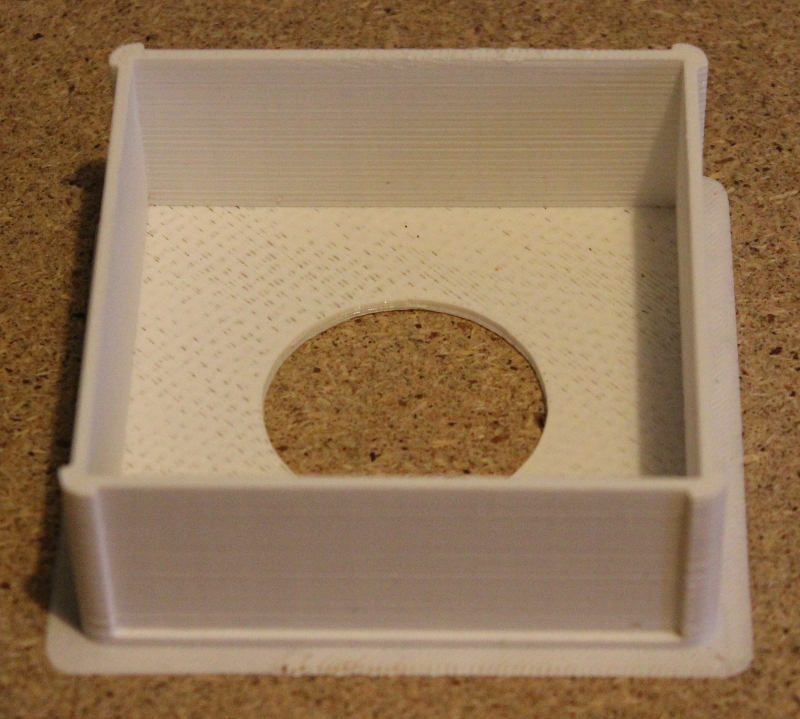

Мы переделали корпус, сделав толщину 2 мм и вспомогательные пластины для лучшего прилипания к столику сделали по всей протяжённости основания. Время печати сократилось на пол часа. Мы без проблем напечатали две половинки.

У этих половинок нужно срезать вспомогательные слои и тщательно пройтись напильником по местам склейки и неровностям.

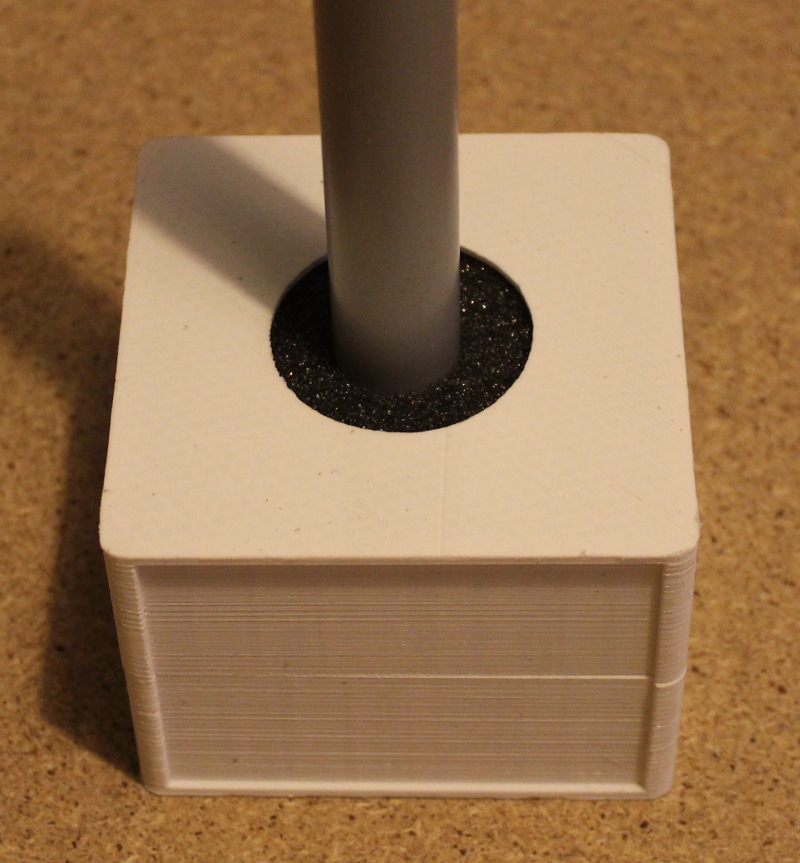

Затем нужно подготовить поролон. Цельного куска у нас не оказалось и мы нарезали квадраты нужного размера из нескольких тонких кусков.

Эти поролонки закладываются в обе половинки корпуса. Затем прорезается отверстие в центре поролоновых кусков. В это отверстие будет продеваться микрофон. Мы использовали трубу нужного диаметра, с заточенными краями.

Следующая проблема у нас снова возникла с плашечками.

Из-за того, что два верхних слоя напечатаны красным пластиком, вся плашечка кажется розовой по-сравнению с корпусом.

Всё-таки нужно вернуться к схеме с двойной сменой пластика за одну печать. Мы сделали так:

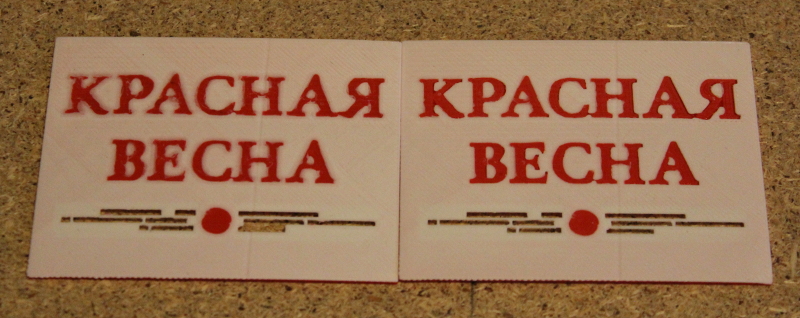

Печатается два слоя белым пластиком. В них отверстия под логотип. Далее пластик меняется на красный. Печатаются красные элементы логотипа. Затем меняется пластик на белый. Белый печатает поверх еще два слоя, в самом верхнем есть две прямоугольных области под чёрные пластины.

Вот такой результат вполне хорош! Для сравнения можно посмотреть, что одна плашечка кажется розовой, другая — белая.

Точно так же мы напечатали еще 4 плашечки. На каждую уходит где-то час. Затем мы вклеили суперклеем с обратной стороны плашечек по две черные прямоугольные пластины.

Осталось соединить вместе все элементы куба. Для этого используем ацетон. Он немного растворяет пластик, поэтому поверхности не просто склеиваются, а слипаются, образуя монолит.

Сначала соединяем две половинки куба с поролоном внутри. Затем к каждой стороне приклеиваем по-плашечке.

Всё готово — вот какой получился результат!

Хоть работа над моделью и была связана со сложностями, но теперь есть отработанная технология, дающая возможность производить такой куб в галактических масштабах.

А вот видеоролик о поделке: