Наше с вами замечательное время характерно бурным развитием всевозможных 3D технологий — не только в кинематографе - (3D фильмы, мультфильмы и чем больше там D появляется, тем лучше). Также, в строительстве, (например полимерные наливные 3D полы), даже 3D колготки. в науке и производстве.

Одной из таких инноваций является возможность каждому человеку производить любую пластиковую деталь (в разумных пределах), любой формы самостоятельно с помощью 3D печати.

Для этого нужно владеть навыками рисования в программе трехмерного моделирования и иметь 3D принтер.

3D-принтер - устройство, использующее метод послойного создания физического объекта на основе виртуальной 3D-модели.

У многих людей при этом сразу возникает вопрос: А для чего это нужно?

Поэтому, давайте сразу рассмотрим где может применяться такая возможность.

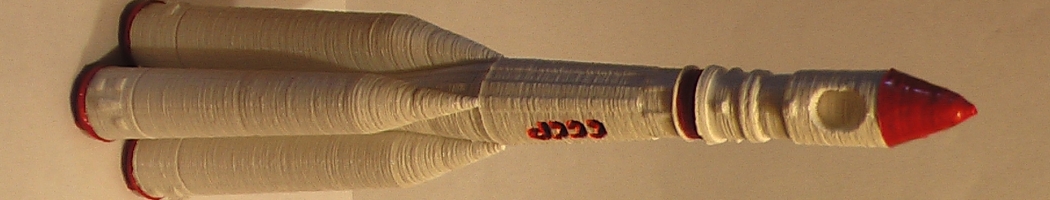

1) Индустрия. Для производства прототипов различных изделий. Когда инженер разрабатывает какую-то деталь, возможность создать штучный прототип по своим чертежам очень полезна, так как можно увидеть, как деталь выглядит в реальности, испытать ее, в случае чего, вносить в чертеж соответствующие исправления.

2) Для малосерийного производства. Для производства в промышленных масштабах данная технология в том виде, в котором она сейчас есть не пригодна, из-за низкой скорости создания объектов. Но для создания штучных, уникальных вещей или производства деталей малым тиражем — в самый раз.

3) В Архитектуре и строительстве.

Любой архитектурный проект считается завершенным, если создается макет создаваемого архитектурного сооружения, благодаря которому, человек не в виртуальной среде, а в реальности может увидеть как выглядят его чертежи. 3D принтеры очень хорошо подходят для создания макетов.

4) В быту и хозяйстве. Если что-то сломалось в доме — крючек, дверная ручка, игрушка у вашего ребенка или у вас, если вы еще ребенок, да что угодно другое. Вы быстро создаете цифровую трехмерную модель объекта, посылаете его по электронной почте на печать, или печатаете сами, если у вас есть 3D принтер, и — ВУАЛЯ — за несколько часов получаете замену сломанной вещи.

5) Интересно применение 3D-принтеров в медицине. С их помощью удалось сделать прорыв в протезировании зубов. А специалисты Университета Миссури пошли еще дальше. Они смогли создать еще один кирпичик в развитии технологий выращивания органов. Здесь путем нанесения на специальный био-гель сгустков клеток заданного типа, смогли получить некоторые органы для дальнейшего использования их в медицине.

И если у нас не осталось сомнений в полезности и перспективности 3D печати тогда давайте рассмотрим, какие вообще существуют технологии создания слоев объекта.

Сейчас, существуют две технологии для создания слоев объекта, это:

1) Лазерная.

1. Самой первой технологией трехмерной печати была Лазерная стереолитография (Laser Stereolithography, SLA).

Спроектированный на комрьютере трехмерный объект выращивается из специального жидкого фотополимера, затвердевающего под действием лазерного излучения (или излучения ртутных ламп).

Подвижная платформа погружается в жидкий фотополимер, лазерное излучение формирует на поверхности текущий слой разрабатываемого объекта, после чего, платформа опускается, вместе с объектом на толщину еще одного слоя (0,1—0,2 мм), после чего лазер формирует следующий слой и т.д.

Эта технология была изобретена и запатентована Чарльзом Халлом (Charles Hull) в 1986 году. Затем Халл основал компанию 3D Systems, которая выпускала данное оборудование.

Изначально использовалось попиксельное сканирование поверхности слоя, затем появился более скоростной вариант — одновременное засвечивание поверхности через фотошаблон, который менялся с каждым слоем.

Достоинства: Эта технология воспроизводит копию с точностью до десятых долей миллиметра, обеспечивает очень ровную и гладкую поверхность. Как пионер, данная технология больше всего распространена.

Недостатки: Цена составляет десятки тысяч долларов, как сама установка, так и расходные материалы к ней очень дорогие, и материал ограничивается только фотополимерным пластиком. Процесс наращивания медленный — несколько сантиметров в час. Так как технология чужая интеллектуальная собственность, у нас нет возможности привносить в нее что-то свое.

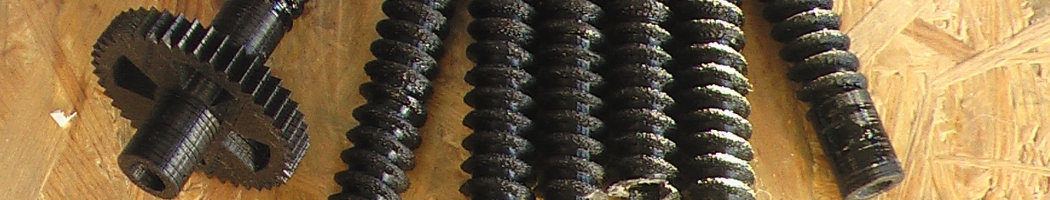

2. Селективное лазерное спекание (Selective Laser Sintering, SLS).

Объект формируется из плавкого порошкового материала (пластик, металл) путем его плавления под действием лазерного излучения. Порошкообразный материал наносится на платформу тонким равномерным слоем (обычно специальным выравнивающим валиком), после чего лазерное излучение формирует на поверхности текущий слой разрабатываемого объекта. Затем платформа опускается на толщину одного слоя и на нее вновь наносится порошкообразный материал. Данная технология не нуждается в поддерживающих структурах «висящих в воздухе» элементов разрабатываемого объекта, за счет заполнения пустот порошком. Для уменьшения необходимой для спекания энергии, температура рабочей камеры обычно поддерживается на уровне чуть ниже точки плавления рабочего материала, а для предотвращения окисления, процесс проходит в бескислородной среде.

Затем лишний порошок стряхивается с готовой детали.

Этот процесс был разработан в конце 80-х годов в Техасском университете в Остине и запатентован в 1989 году выпускником университета Карлом Декардом (Carl Deckard). Затем процесс был коммерциализирован фирмой DTM Corp.

Достоинства: Высокое качество печати, хотя поверхность получается пористая. Детали — самые прочные. Технология позволяет напрямую изготавливать металлические детали: в качестве порошка используются микрочастицы стали, покрытые сверху слоем пластика. Затем готовая деталь обжигается в печи, пластик выгорает, а освободившиеся поры заполняются бронзой. В результате, получается объект, по своим механическим характеристикам превосходящий алюминий и приближающийся к классической нержавеющей стали. Кроме того, имеется аналогичный материал с керамической или стеклянной сердцевиной.

Недостатки: Также как и в предыдущем случае — очень дорогая установка, очень дорогие расходные материалы, медленная скорость печати несколько сантиметров в час (плюс, несколько часов на нагревание и остывание установки).

3. Электронно-лучевая плавка (Electron Beam Melting, EBM) — аналогична технологии SLS, только здесь объект формируется путем плавления металлического порошка электронным лучом в вакууме.

Сам метод — плавление металлов электронным лучем в вакууме стал развиваться в промышленном масштабе в конце 50-х годов ХХ века.

Первые опытно-промышленные электронно-лучевые установки мощностью 30-50 кВт и более для получения высококачественных слитков тугоплавких металлов были созданы в СССР (Институт электросварки им. Е.О. Патона), в США (фирмы "Стауфер", "Темескал"), Германии (фирмы "Гереус", VEB, LEW).

4. Ламинирование (Laminated Object Manufacturing, LOM).

Деталь создаётся из большого количества тонких плёнок рабочего материала, которые постепенно накладываются друг на друга и склеиваются (нагревом, давлением), при этом лазер, или режущий инструмент вырезает в каждом контур сечения будущей детали.

Разработана технология была компанией Helysis, которая прекратила свое существование в 2000 году, а ее технология сейчас используется несколькими другими производителями. Изначально в качестве материала была бумага, а сейчас используется также пластик, металл и керамика.

2) Струйная.

1. Моделирование методом наплавления (Fused Deposition Modeling, FDM) — раздаточная головка выдавливает на охлаждаемую платформу-основу капли разогретого термопластика. Капли быстро застывают и слипаются друг с другом, формируя слои будущего объекта. Далее, платформа опускается на толщину одного слоя, чтобы можно было нанести следующий слой.

Основы этой технологии были разработаны еще 1988 Скоттом Крампом (Scott Crump). Основным производителем оборудования для FDM является компания Stratasys.

Достоинства: Высокая точность (минимальная толщина слоя 0.12 мм) и возможность изготавливать довольно крупные детали (до 600 x 600 x 500 мм) полностью готовые к использованию. Цены гораздо ниже чем на лазерные установки. (на уровне 60K$).

2. Застывание фотополимерного пластика под действием ультрафиолетовой лампы — способ похож на предыдущий, но пластик твердеет под действием ультрафиолета

3. Склеивание или спекание порошкообразного материала — то же самое что и лазерное спекание, только порошок склеивается клеящим веществом, поступающим из специальной струйной головки. При этом можно воспроизвести окраску детали, используя связующие вещества различных цветов.

Разработана она была в знаменитом Массачусетском Технологическом Институте, а первым и основным производителем оборудования стала компания Z Corporation.

В качестве самозатвердеваемого материала, также могут использоваться и густые керамические смеси.

Проект RepRap. Материалы и условия RepRap печати.

RepRap был основан в 2005 году доктором Адрианом Боуером (Adrian Bowyer), преподавателем машиностроения в университете Бата (University of Bath) в Великобритании.

RepRap (Replicating Rapid Prototyper — (само)реплицирующий(ся) механизм для быстрого изготовления прототипов).

Проект RepRap был изначально нацелен на создание самокопирующегося устройства, то есть способного воспроизводить компоненты необходимые для создания другой версии себя.

В качестве технологии печати была применена FDM (послойное нанесение термопласта).

Объект формируется путем послойной укладки расплавленной нити из плавкого рабочего материала (термопластик). Рабочий материал подаётся в головку - экструдер, которая выдавливает на разогретую платформу тонкую нить расплавленного материала, который, остывая, затвердевает и формируяет, таким образом, текущий слой разрабатываемого объекта. Далее, головка поднимается и формирует следующий слой.

В 2006 году был создан первый работающий прототип, а в мае 2008 года машина распечатала детали для построения своей копии.

Аппарат представляет собой opensource проект, с общедоступными наработками.

Достоинства: Способность аппарата к самовоспроизводству позволяет относительно дешево его распределить его между людьми, дает возможность самим людям что-то модифицировать и менять в технологии, не требует больших производственных затрат.

Недостатки: Общий для всех принтеров — низкая скорость печати, чем большая точность нужна тем медленнее печать, не очень гладкие поверхности.

Подробнее о 3D принтере можно узнать из статьи "Устройство 3D принтера RepRap".

В технологии 3D печати RepRap используются следующие виды пластика:

Термопластики, то есть плавящиеся при высокой температуре:

1) PCL Поликапролактон (Polycaprolactone, PCL) — биоразлагаемый полиэфир с низкой температурой плавления (59-64 градусов).

Используется для лепки в домашних условиях: Hand Moldable Plastic, Mold-Your-Own Grips, InstaMorph, Shapelock, Friendly Plastic, Polymorph, Полиморфус, Экоформакс.

2) PLA Полилакти?д (ПЛА) — биоразлагаемый полиэфир в состав которого входит молочная кислота. Сырьем для производства служат в основном сахарный тростник и кукуруза. Используется для производства изделий с коротким сроком службы (пищевая упаковка, одноразовая посуда, пакеты, различная тара), а также в медицине, для производства хирургических нитей и штифтов. В природных условиях срок разложения составляет от 2-х месяцев до 2-х лет.

3) ABS Акрилонитрилбутадиенстирол, ударопрочная техническая термопластичная смола. Нетоксичная, долговечная, влагостойкая, теплостойкая (103-113°C) .

Используется широко.

Для изготовления деталей автомобиля, в бытовой технике (изг. Корпусов, деталей электроосветительных и электронных приборов, пылесосов,энрггптсапм кофеварок, пультов управления, телефонов, калькуляторов, принтеров, и т. д.), мебели, изделий сантехники, канцелярских изделий , игрушек, детских конструкторов, медицинских принадлежностей, как добавка, повышающая теплостойкость и/или улучшающий перерабатываемость композиций на основе ПВХ.

4)HDPE полиэтилен высокой плотности (Hight-Density PE). Химически- и морозостоек, изолятор, не чувствителен к удару (амортизатор), при нагревании размягчается (80—120°С), при охлаждении застывает.

5) PP (Полипропилен). В отличие от полиэтилена, менее плотный, более твёрдый (стоек к истиранию), более термостойкий (начинает размягчаться при 140 °C, температура плавления 175 °C), почти не подвергается коррозионному растрескиванию. Обладает высокой чувствительностью к свету и кислороду.

Используется помимо 3D печати для производства упаковочных пленок, мешков, тары, труб, деталей технической аппаратуры, предметов домашнего обихода, электроизоляционный материал, в строительстве и т.д.

Дюропластики — вещества, неспособные расплавляться после застывания.

Также предполагается использование материалов наполнителей: цементы, мраморы, керамика, драгоценные металлы, а также шоколад и сахарная пудра.